Производство мастербатчей в России – проблемы и решения

Направление по поставкам суперконцентратов и других добавок к полимерам в рамках группы компаний «Алеко» существует с 1999 г. и в последнее время занимает одно из лидирующих положений в своем сегменте в России.

Традиционно мы импортировали вышеперечисленные продукты из стран, которые с февраля 2022 г. по удачному стечению обстоятельств остались нам дружественными – Индия, Вьетнам, Китай. Однако политико-экономическая ситуация складывается так, что, когда речь зашла об очередном расширении бизнеса, руководство компании приняло решение не увеличивать объемы закупки у уже существующих иностранных поставщиков, а создать дополнительное производство мастербатчей в России. Таким образом, сейчас мы одновременно и импортируем материалы из дружественных стран, и производим часть аналогов данных материалов самостоятельно в России. Это позволило, прежде всего, исключить риски для наших покупателей. Какие бы превратности большой политики ни помешали бы поставкам из-за рубежа, наиболее крупнотоннажные позиции дублируются нами в России, и наши постоянные клиенты всегда обеспечены хорошим продуктом по привлекательной цене. Они лишены сомнительного удовольствия бегать по рынку в поисках, условно, белого супера, когда его хватает на 5 суток работы, а ближайшая поставка грядет в лучшем случае через неделю. Другими словами, «Алеко», как обычно, совместило все удобные для клиента варианты, оставив тому право финального выбора продукта.

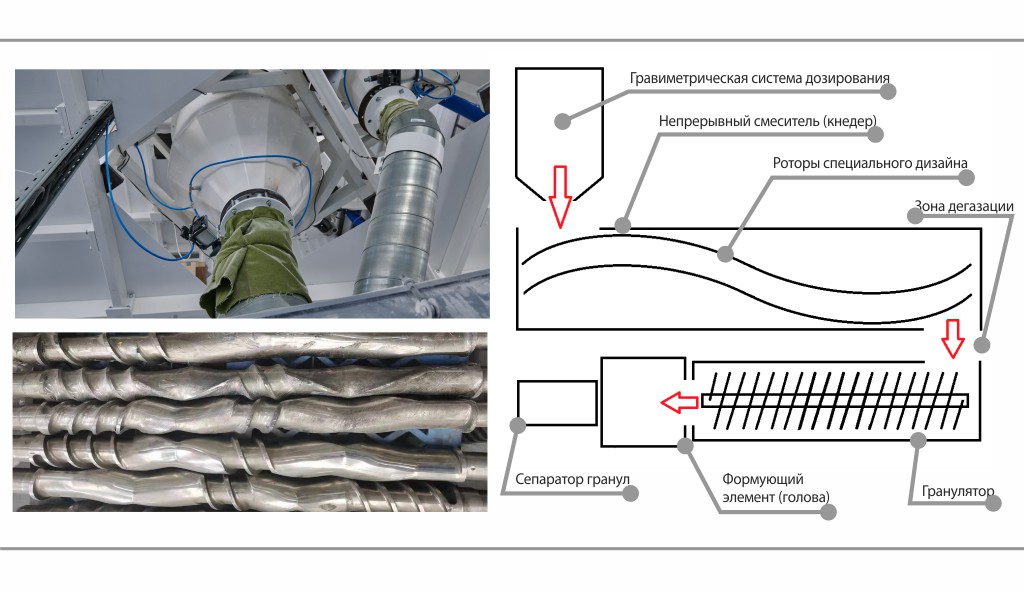

В рамках проекта мы построили большое производственно-складское помещение в Ростове-на-Дону, установили два компаундера типа Фаррелл – верхний каскад представляет собой двухроторный непрерывный смеситель Фаррелла или ко-кнедер, а нижний каскад – стандартный гранулятор. Такая система позволяет получить оптимальное усилие сдвига, тогда как внутреннее охлаждение роторов позволяет гибко регулировать температурное воздействие на расплав. Форма роторов – кривые витков, межвитковое расстояние – были специально спроектированы под наши задачи и исходя из особенностей российского сырья.

Оборудование было оснащено уникальной системой дозирования компонентов, разработанной машиностроительным предприятием нашей группы компаний – «Алеко Машинери». Прежде, чем приступить к разработке, конструкторское бюро «Алеко Машинери» изучило решения мировых лидеров в порошковом дозировании, прежде всего, Brabender и K-Tron. На основании изученного были найдены свои, конструктивно изящные и технически удачные решения, позволившие оптимально совместить дозирование порошков и гранул с точностью до 0,04%. Зачастую при компаундировании пользователи вынуждены перемалывать гранулы в порошок, чтобы достичь приемлемой гомогенизации компонентов. Мы же спокойно подаем в систему полимер – в гранулах, добавки – в микрогранулах, карбонат кальция, тальк и пигменты – в тонкодисперсных порошках, и система мало того, что точно дозирует их с учетом разницы в удельном весе и насыпной плотности, но еще и премиксует компоненты перед подачей в компаундер.

Конечно, система достаточно сложная, и как все сложные системы по законам синергетики подвержена возникновению тех или иных проблем, особенно на стадии установки, наладки и, назовем так, притирки частей и компонентов. Но, как я уже говорил, мы имеем в составе группы компаний высококлассное машиностроительное предприятие «Алеко Машинери». Там работают сильные профессионалы своего дела, и несмотря на то, что «Алеко Машинери» постоянно на 100% загружено заказами на экструдеры, дозаторы и рециклинговое оборудование, они сумели помочь не просто доработать некоторые узлы компаундера, но и существенно улучшить его характеристики по сравнению со стоковыми. В частности, ноу-хау были применены в узлах резки – максимизирована равномерность гранулы, в системе пылеудаления – отсутствие меловой пыли в мешках, в системе подачи сырья – подача стала максимально равномерной, без зависаний продукта по дороге в систему дозирования. Также доработан софт под нашего российского рабочего со всеми его нюансами и склонностью к проявлениям различной производственной смекалки, не всегда требующейся. Автоматизация максимизирована, человеческий фактор минимизирован.

В итоге, все вопросы с «железом» и софтом прекрасно решаются своими силами благодаря собственному профессиональному машиностроительному заводу, что также существенно выделяет нас среди «коллег по цеху», которые все равно вынуждены даже супербрендовые линии «дорабатывать напильником» под российские реалии, а потом их обслуживать, с трудом и медленно доставая запчасти через параллельный импорт. Мы же в это время дорабатываем 5-координатными ЧПУшками и можем изготовить сами довольно большой ассортимент комплектующих, вплоть до фильер, ни от кого не завися. Независимость от заграницы сегодня становится едва ли не судьбоносным вопросом для конечного пользователя оборудования.

Но есть ряд проблем, которые являются объективными, и которые мы не в состоянии решить самостоятельно. И речь пойдет о наболевшем – о сырье и материалах для компаундирования мастербатчей.

Здесь я сразу хочу оговориться. Мы не собираемся делать ни рекламу, ни антирекламу каким бы то ни было маркам сырья и материалов, а также их поставщикам. В данной статье обо всем этом будет говориться максимально обтекаемо, чтобы не выйти за пределы профессиональной и человеческой этики и не причинить вреда репутации ни одной компании, связанной с сырьем для мастербатчей. Но проблемы настолько животрепещущи, что далее замалчивать их невозможно.

Взять, хотя бы, карбонат кальция. Начиная производство, мы понимали ценность входного контроля компонентов, поэтому приобрели лазерный измеритель размера частиц любого тонкодисперсного порошка по методу Ми-Фраунгофера, также мы точно замеряем степень обработанности частиц того же карбоната кальция, его влажность и плотность. Далее мы в любом случае подаем тестовую партию в компаундер, получаем партию гранулы, которую пропускаем через фильтр-тестер, чтобы определить FPV, а затем делаем на лабораторном экструдере выдувную пленку из ПВД с вводом 50% меловой добавки в 30 мкм – это «ударная доза» на пределе разумного, так что если добавка хорошо сработает на короткошнековой лабораторной машине с примитивной головой в таких «пограничных» условиях, то у Вас с вводом, например, 25% в 60 мкм она просто «полетит на ура».

Так вот, попробовали мы поработать таким образом на микрокальцитах/микромраморах/мелах российского производства, на которые, честно говоря, рассчитывали, и получили очень и очень неоднозначные результаты. И гранулометрия, и степень обработанности уже по лаборатории не показали хотя бы каких-то преимуществ по сравнению с более дешевыми и доступными турецкими аналогами. Хорошо же, решили мы, производственный тест – это тот «гамбургский счет», который все расставит по своим местам. Увы, мы получили зависание продукта в системе, рост ампеража, более быстрое блокирование фильтров. Пленка получалась неоднородная, с включениями агломератов и агрегатов карбоната кальция, то есть крупных (1-2 мм) соединений частиц физической или химической природы связи. С вводом импортного карбоната кальция, в частности, турецкого, ситуация сразу же изменилась в лучшую сторону. Причины данного явления лежат, на наш взгляд, на поверхности: во-первых, это природная чистота карбоната кальция от примесей типа оксида кальция, доломита, магнезита, оксидов металлов; во-вторых, качество и формула составов, которыми карбонат кальция следует обработать для снижения его способности агломерироваться, активации поверхности для смачивания полимером при компаундировании и исключения абразивного износа оборудования как нашего, так и конечного потребителя.

Что, спросите Вы, на нашем родном мелу вообще нельзя работать? Да может быть, и можно. Если у человека есть «зачем», то он, как говаривал Ницше, может вынести почти любое «как». Приспособиться почти к любому микрокальциту профессионалам, которые работают на нашем производстве добавок, вполне реально. Но отечественный карбонат кальция, к которому надо приспосабливаться, стоит в ту же цену, как турецкий, который подаешь в дозатор и забываешь о проблемах.

Почему так происходит? Потому что были в какой-то момент спекуляции на рынке карбоната кальция, связанные с достаточно кратковременным дефицитом турецкого предложения. Дефицит этот постепенно существенно снизился, но российские производители словно игнорируют этот факт и крайне долго перестраиваются на новые реалии рынка. В итоге, насколько я знаю, большая часть компаундёров игнорируют российские карбонаты кальция.

И ведь посмотрите на тот же диоксид титана. Наш российский производитель произвел реорганизацию компании, трезво оценил рынок и дает цены на свою продукцию ниже, чем китайские аналоги, именно осознавая, что разница в качестве его продукта, полученного сульфатным методом, и китайского, полученного хлоридным, диктует необходимость в разумном и честном дисконте. Это совершенно рыночная, бизнесовая позиция, с высокой степенью клиентоориентированности. А на этом фоне мы, например, больше двух месяцев не могли получить три – не три тысячи, а три – тонны микрокальцита на пробу от российского производителя, чтобы просто оценить его качество!

Особенно интересная ситуация у нас складывается с полимером. Не секрет, что для компаундирования нужны продукты с высоким ПТР: не менее 25 г/10 мин при 230°С/2,16 кг для полипропилена и не менее 20 г/10 мин при 190°С/2,16 кг у линейного полиэтилена. По полипропилену в России масса предложений, в том числе и в рамках заключенных нами с тремя мэйджорами рынка формульных соглашений на весьма серьезные объемы. Но ценник просто, извините за эвфемизм, «конский»! Мы сейчас как импортируем меловые добавки из Вьетнама, так и делаем их сами. Так вот, сделанный из нашей русской первички компаунд получается дороже, чем привезенный из Вьетнама с фантастическим транспортным плечом по недешевому курсу рубля к донгу!

Почему так происходит? Да, полимера в составе меловой добавки или, например, белого супера, всего лишь 20-30%. Но за счет того, что тот же карбонат кальция стоит примерно в 6 раз дешевле, в себестоимости самого крупнотоннажного продукта – меловой добавки – именно цена полимера играет решающую роль. В России цена того же полипропилена уходит за $1300/т без НДС. Это же полимер наши же родные всем нам мэйджоры продают в дружественный Вьетнам по $1000/т с доставкой, а то и ниже.

В последнее время ситуация улучшилась за счет программ типа «импортозамещающего форсажа» от российских производителей полимеров: цены на полипропилен и линейный полиэтилен становятся более «удобоваримыми» для производителей суперконцентратов и добавок, но роль данной программы в работе рынка мастербатчей и ее влияние на развитие отрасли в целом еще только требуют своей оценки временем.

Особенно стоит отметить в этой связи линейный полиэтилен. Ситуация с ним еще хуже, чем с полипропиленом – у нас еще и максимальный ПТР, который делается российскими НПЗ, это 3 г/10 мин при 190°С/2,16 кг Можно попробовать использовать вместо линейного ПЭ стандартный ПВД с ПТР 20 г/10 мин при 190°С/2,16 кг, который производят в Белоруссии и в Иране. Но тут нюанс в том, что данный полимер гораздо более кристалличный, менее технологичный, да и добавка на основе линейного полиэтилена по качеству на порядок лучше, чем марка на основе любого ПВД. Что и показывает не всегда успешный опыт наших коллег по цеху. Вот и приходится то таскать какое-то импортное сырье, то выдумывать такие технологические режимы, при которых получается достойный продукт и на линейном полиэтилене с ПТР 3 г/10 мин. Но в итоге он тоже получается дороже вьетнамского.

Поэтому что приходится делать многим российским компаундерам? Правильно, примешивать изрядную долю вторичной гранулы слабо известного им происхождения. Вряд ли крупные заводы типа нашего мешочного «Алеко-Полимеры» станут продавать свои чистые производственные отходы перекупам или рециклянтам – «такая корова нужна самому». Поэтому у многих коллег в ход идет полигонка со специфическими запахами. Мы сами принципиально работаем на первичке, так что техническая проблема «как получить из полигонки конфетку» нам, к счастью, незнакома. Мы держим марку сейчас во многом за счет своей маржинальности, но уронить лицо и снизить уровень не готовы.

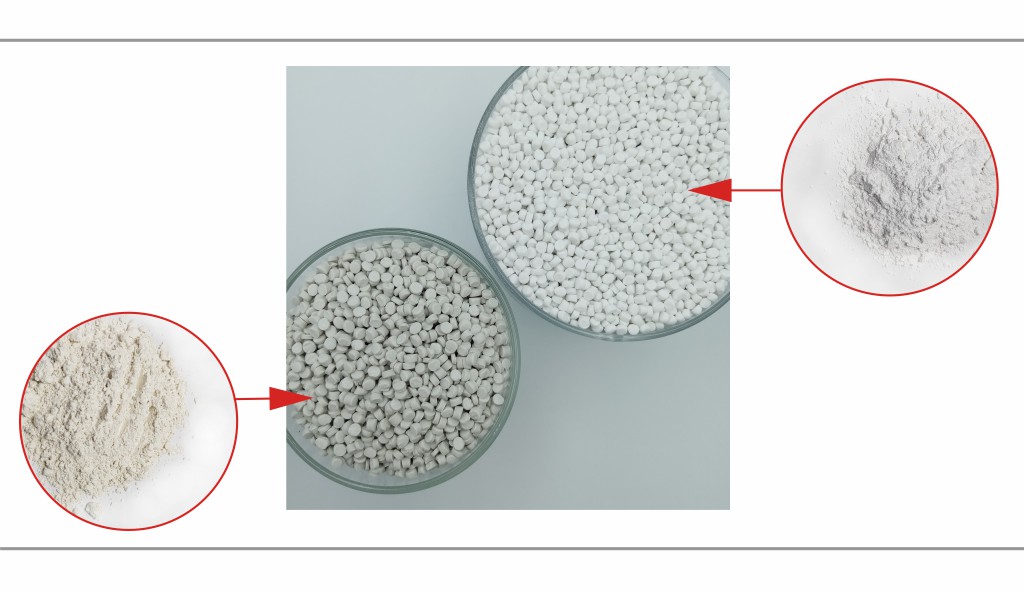

Сейчас мы запустили серию добавок Calpet R1 на основе регранулята своих чистых производственных отходов, которые, как принято говорить, «пола не касались» - вот посмотрите на фото гранул и найдите отличия от первички. Такие отходы практически уникальны, а со стороны мы отходы не принимаем и не будем принимать, так что марки недорогие, но качественные, мы предложить можем, но объемы по ним ограничены долей брака нашего завода по производству мешков. А это не так много, как хотелось бы нам, к счастью для завода мешков, который с браком успешно борется. Потому за серией Calpet R1PP и R1PE стоит очередь. А если бы полимер у нас стоил, как во Вьетнаме, то объемы были бы колоссальные, и их хватало бы на всех, а не на наши четыре сотни лояльных партнеров.

Эти проблемы мы сами решить не в состоянии. Нужны меры поддержки со стороны поставщиков полимерного сырья. Некоторые схемы ценообразования, например «импортозамещающий форсаж», уже начали предприниматься, однако нужны комплексные меры поддержки всего рынка компаундирования, не точечные, а всеобщие, в точки зрения оптимизации как ценообразования, так и продуктовой линейки. Только в этом залог развития и нашего предприятия, и идеи импортозамещения в сфере мастербатчей, и вообще всего рынка компаундирования. А то получается, что отечественные мастербатчи пока только весьма условно отечественные, так как многие компоненты, хотя бы тот же карбонат кальция, приходится использовать не российский. Получается импортозамещение за счет компонентов производства отечества, которое, увы, далеко не наше.

Но мы не склонны драматизировать ситуацию. Как говорили римские легионеры, «делай, что должен, и будь, что будет». Оборудование позволяет получать продукты высшего уровня качества со стабильными характеристиками. И поэтому, несмотря на все препоны, мы прилагаем огромные усилия, но упорно развиваем свой бизнес. Продолжают успешно функционировать 20 наших складов в 16 регионах России и наши официальные представители в сопредельных странах.

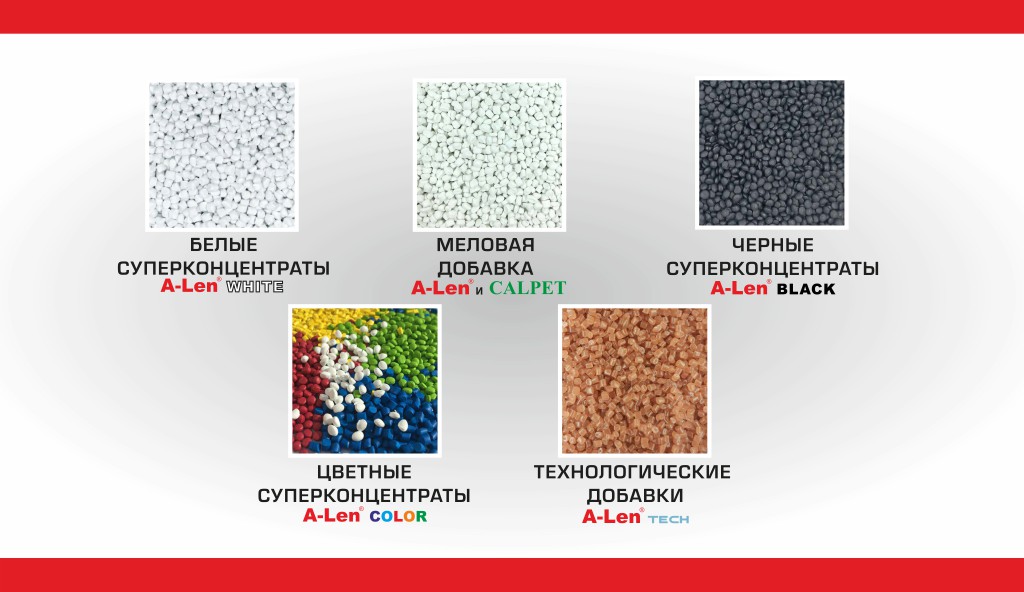

На сегодня мы освоили линейку высококачественных меловых добавок и белых суперконцентратов, которые уже успели по достоинству оценить многие наши покупатели. Предлагаем и тем из Вас, кто еще не знаком с нашей продукцией, совершенно бесплатно ее протестировать, сделать самостоятельные выводы о том, удалось ли нам решить проблемы импортозамещения в сфере компаундирования.